-

蒸吨(t/h):

4吨

-

结构形式:

立式

-

出口压力:

低压

-

传热介质:

蒸气,热水

-

适用范围:

医院,学校,纺织服装行业,大型超市,酒店宾馆,食堂餐厅,食品饮料行业,酒厂,制衣厂,印染厂,制药厂,包装厂,建材厂,涂料厂,饲料厂,塑料厂,橡胶,游泳馆,洗浴中心,小区居民楼取暖,实验室,茶叶药材烘干

优势特点

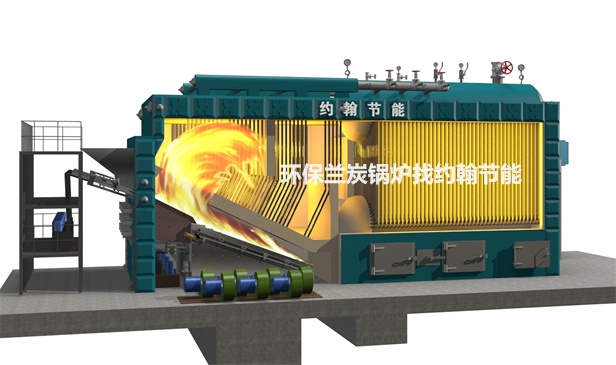

1.外循环流化床锅炉整体结构为双层布置,下层主要为出渣、放灰和排污;上层为锅炉的操作转层。

2.锅炉本体采用双(单)锅筒横置式自然循环,散件出厂,工地现场组装。

3.循环燃烧系统由流化床、炉壁、高温旋风分离器及返料器组成,运行稳定,分离效率高,返料器采用 u型阀返料,物料在运行中自动平衡,无需人为调节。

4.关键部位加装防磨装置,确保使用寿命。

5.旋风分离器及返料器采用流化床专用磷酸盐耐火砖及磷酸盐耐火浇注料,使锅炉长期、稳定、安全正常使用。

6.锅炉的高低水位连锁保护装置,蒸汽超压报警和连锁装置与《锅炉各项装置整定值》一致,以保证锅炉的安全运行。

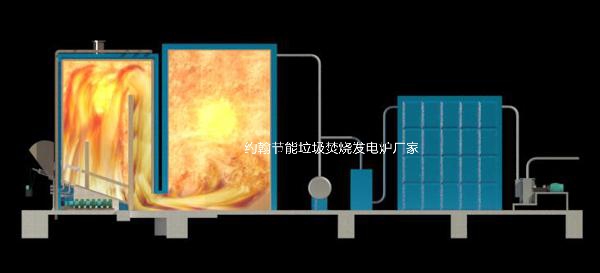

产品介绍

(1)燃料适应性广

这是循环流化床锅炉的主要优点之一。在循环流化床锅炉中按重量计,燃料仅占床料的1~3%,其余是不可燃的固体颗粒,如脱硫剂、灰渣等。因此,加到床中的新鲜煤颗粒被相当于一个“大蓄热池”的灼热灰渣颗粒所包围。由于床内混合剧烈,这些灼热的灰渣颗粒实际上起到了无穷的“理想拱”的作用,把煤料加热到着火温度而开始燃烧。在这个加热过程中,所吸收的热量只占床层总热容量的千分之几,因而对床层温度影响很小,而煤颗粒的燃烧,又释放出热量,从而能使床层保持一定的温度水平,这也是流化床一般着火没有困难,并且煤种适应性很广的原因所在。

(2)燃烧效率高

循环流化床锅炉的燃烧效率要比鼓泡流化床锅炉高,通常在95~99%范围内,可与煤粉锅炉相媲美。循环流化床锅炉燃烧效率高是因为有下述特点:气固混合良好;燃烧速率高,其次是飞灰的再循环燃烧。

(3)高效脱硫

由于飞灰的循环燃烧过程,床料中未发生脱硫反应而被吹出燃烧室的石灰石、石灰能送回至床内再利用;另外,已发生脱硫反应部分,生成了硫酸钙的大粒子,在循环燃烧过程中发生碰撞破裂,使新的氧化钙粒子表面又暴露于硫化反应的气氛中。这样循环流化床燃烧与鼓泡流化床燃烧相比脱硫性能大大改善。当钙硫比为1.5~2.0时,脱硫率可达85~90%。而鼓泡流化床锅炉,脱硫效率要达到85~90% ,钙硫比要达到3~4,钙的消耗量大一倍。与煤粉燃烧锅炉相比,不需采用尾部脱硫脱硝装置,投资和运行费用都大为降低。

(4)氮氧化物(NOX)排放低

氮氧化物排放低是循环流化床锅炉另一个非常吸引人的特点。运行经验表明,循环流化床锅炉的NOX排放范围为50~150ppm或40~120mg/MJ。循环流化床锅炉NOX排放低是由于以下两个原因:一是低温燃烧,此时空气中的氮一般不会生成NOX ;二是分段燃烧,抑制燃料中的氮转化为NOX ,并使部分已生成的NOX得到还原。

(5)燃烧强度高,炉膛截面积小

炉膛单位截面积的热负荷高是循环流化床锅炉的另一主要优点。其截面热负荷约为3.5~4.5MW/m2,接近或高于煤粉炉。同样热负荷下鼓泡流化床锅炉需要的炉膛截面积要比循环流化床锅炉大2~3倍。

(6)负荷调节范围大,负荷调节快

当负荷变化时,只需调节给煤量、空气量和物料循环量,不必像鼓泡流化床锅炉那样采用分床压火技术。也不象煤粉锅炉那样,低负荷时要用油助燃,维持稳定燃烧。一般而言,循环流化床锅炉的负荷调节比可达(3~4):1。负荷调节速率也很快,一般可达每分钟4%。

(7)易于实现灰渣综合利用

循环流化床燃烧过程属于低温燃烧,同时炉内优良的燃尽条件使得锅炉的灰渣含炭量低(含炭量小于1%),属于低温烧透,易于实现灰渣的综合利用,如作为水泥掺和料或做建筑材料。同时低温烧透也有利于灰渣中稀有金属的提取。

(8)床内不布置埋管受热面

循环流化床锅炉的床内不布置埋管受热面,因而不存在鼓泡流化床锅炉的埋管受热面易磨损的问题。此外,由于床内没有埋管受热面,启动、停炉、结焦处理时间短,可以长时间压火等。

(9)燃料预处理系统简单

循环流化床锅炉的给煤粒度一般小于13mm,因此与煤粉锅炉相比,燃料的制备破碎系统大为简化。

(10)给煤点少

循环流化床锅炉的炉膛截面积小,同时良好的混合和燃烧区域的扩展使所需的给煤点数大大减少。既有利于燃烧,也简化了给煤系统。>>便携式里氏硬度计的使用原理除湿机原理疏水阀的类型和工作原理无堵塞泵叶轮的结构形式及特点坩埚的用途不锈钢管的种类

技术参数

|

规格、参数 锅炉型号 |

SHX4-1.25-AI |

SHX6-1.25-AI |

SHX10-1.25-AI |

SHX10-2.5/400-AI |

|

|

名称 |

单位 |

||||

|

锅炉蒸发量 |

t/h |

4 |

6 |

10 |

10 |

|

额定工作压力 |

Mpa |

1.25 |

1.25 |

1.25 |

2.5 |

|

额定蒸汽温度 |

°C |

193 |

193 |

193 |

400 |

|

给水温度 |

°C |

20 |

104 |

104 |

104 |

|

循环水量 |

t/h |

/ |

/ |

/ |

/ |

|

受热面积(辐射) |

m2 |

20.5 |

36.67 |

52.1 |

68.5 |

|

受热面积(对流l |

m2 |

78.6 |

142 |

228 |

178 |

|

受热面积(省煤器) |

m2 |

38.5 |

104.64 |

141.6 |

312.5 |

|

受热面积(过热器) |

m2 |

/ |

/ |

/ |

63.5 |

|

流化床面积 |

m2 |

0.58 |

0.67 |

1.06 |

1.17 |

|

耗煤量(标煤> |

Kg/h |

400 |

574 |

952 |

1151 |

|

设计热效率 |

n |

80.63% |

84.30% |

84.76% |

83.50% |

|

排烟温度 |

|

160 |

160 |

170 |

165 |

|

燃烧方式 |

循环流化燃烧 |

||||

|

适用燃料 |

烟煤、无烟煤、贫煤、褐煤、煤矸石、炉渣 |

||||

|

最大件运输重量 |

t |

1.54 |

1.87 |

1.9 |

5.3 |

|

规格、参数 |

SHX30-1.25-AI |

SHX15-1.25-AI |

SHX15-2.50/400-AI |

SHX20-1.25-AI |

|

|

锅炉型号 |

|||||

|

名称 |

单位 |

||||

|

锅炉蒸发量 |

t/h |

30 |

15 |

15 |

20 |

|

额定工作压力 |

MpZa |

1.25 |

1.25 |

2.5 |

1.25 |

|

额定蒸汽温度 |

°C |

193 |

193 |

400 |

193 |

|

给水温度 |

°C |

105 |

104 |

104 |

105 |

|

循环水量 |

t/h |

/ |

|

|

/ |

|

受热面积(辐射) |

m? |

230 |

114 |

104 |

128.7 |

|

受热面积(对流) |

m2 |

600 |

248 |

237 |

312 |

|

受热面积(省煤器) |

m2 |

940 |

476 |

377.5 |

286.8 |

|

受热面积(过热器) |

m2 |

/ |

/ |

106 |

/ |

|

受热面积(空气预热器> |

m2 |

398 |

/ |

115 |

/ |

|

流化床面积 |

m2 |

3.8 |

1.83 |

1.83 |

3.14 |

|

耗煤量(标煤) |

Kg/h |

3025 |

1449 |

1726 |

1945.4 |

|

设计热效率 |

n |

83.80% |

83.50% |

84.50% |

83.9 |

|

排烟温度 |

°C |

150 |

160 |

160 |

160 |

|

燃烧方式 |

循环流化燃烧 |

||||

|

适用燃料 |

烟煤、无烟煤、贫煤、褐煤、煤轩石、炉渣 |

||||

|

最大件运输重量 |

t |

11.8 |

4.7 |

4.8 |

3.6 |

因不断改进的需要,以上参数可能变更。

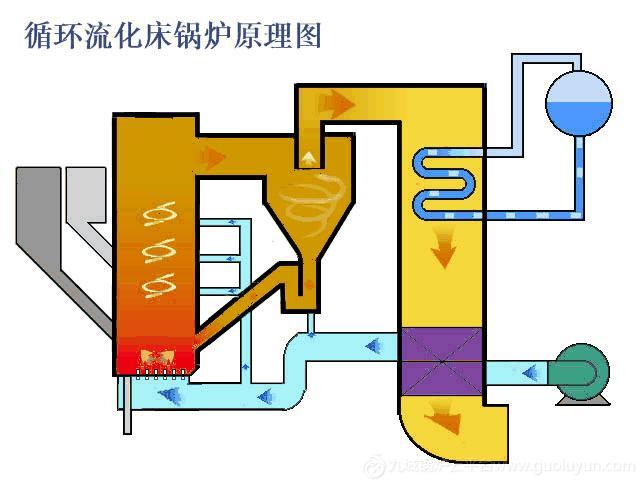

工作原理

原理主要就是床层上的煤吹浮后完全服从液体特性

一次风从床的上部的煤层里,把煤吹的沸腾起来,即流化状态。煤是经过粉碎大约在1公分及以下的颗粒状。有一定的比例要求。

这种固体粒子经与气体而转变为类似流体状态的过程,称为流化过程。流化过程用于燃料燃烧,即为流化燃烧,其炉子称为流化床锅炉。

循环流化床锅炉是在鼓泡流化床锅炉技术的基础上发展起来的新炉型,它与鼓泡床锅炉的最大区别在于炉内流化风速较高(一般为4~8m/s),在炉膛出口加装了气固物料分离器。被烟气携带排出炉膛的细小固体颗粒,经分离器分离后,再送回炉内燃烧床上循环燃烧。循环流化床锅炉可分为两个部分:第一部分由炉膛(快速流化床)、烟气气固物料分离器、固体物料再循环设备和外置热交换器(有些循环流化床锅炉没有该设备)等组成,上述部件形成了一个固体物料循环回路。第二部分为对流烟道,布置有过热器、再热器、省煤器和空气预热器等,与其它常规锅炉相近。

循环流化床锅炉燃烧所需的一次风和二次风分别从炉膛的底部和侧墙送入,燃料的燃烧主要在炉膛中完成,炉膛四周布置有水冷壁用于吸收燃烧所产生的部分热量。由气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛。

床上的大的颗粒被一次风吹起来,处在悬浮状态,这部分具有流体的性质,小的颗粒被吹走,气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛,这部分成了循环燃烧,于是得名循环流化床锅炉工作原理 。